Заполните форму ниже

Заполните форму ниже

Создание отдела по развитию производственной системы

//

//

Мы помогаем предприятиям внедрить системный подход к управлению производством, создавая с нуля или донастраивая существующий отдел по развитию производственной системы, который становится драйвером трансформации всей компании. Наши эксперты не только разрабатывают структуру, подбирают и обучают команду, но и оценивают компетенции действующих сотрудников, анализируют текущие процессы и реализуемые ими проекты.

В результате вы получаете центр компетенций, который не просто устраняет «узкие места» и сокращает издержки, но и трансформирует культуру предприятия, выводя его на уровень передовых стандартов производственных систем.

Свяжитесь с нами

Сообщение об успешной отправке!

Отсутствие стандартизации и прозрачности производственных операций

Потеря квалифицированных кадров и снижение мотивации персонала

Высокие операционные издержки

Неэффективность текущих производственных процессов

Низкая конкурентоспособность

Отсутствие системы непрерывных улучшений

Основные проблемы, которые решает создание отдела

Операционные издержки: 100% (базовый уровень)

Себестоимость продукции: высокая

Инвестиции в развитие персонала: минимальные

Потери на брак: до 25%

Финансовые показатели

До и После создания отдела развития производственной системы

До

После

Расходы на брак: сокращение до 2−5%

Инвестиции в развитие персонала: увеличение на 200%

Себестоимость продукции: уменьшение на 25−40%

Операционные издержки: снижение на 30−50%

Производительность труда: рост на 40−70%

Время производственного цикла: сокращение на 35−55%

Количество незавершенного производства: сокращение на 60%

Уровень автоматизации: увеличение на 25−40%

После

До

Производственные показатели

Уровень автоматизации: низкий

Количество незавершенного производства: высокое

Время производственного цикла: 100%

Производительность труда: базовый уровень

Количество рационализаторских предложений: минимальное

Соответствие стандартам качества: базовое

Внедрение улучшений: от 6 месяцев

Внедрение инноваций: редко

Качество и инновации

До

После

Внедрение инноваций: регулярно, каждый квартал

Внедрение улучшений: до 1 месяца

Соответствие стандартам качества: превышение нормативов

Количество рационализаторских предложений: рост на 300%

Текучесть кадров: снижение до 5−10%

Программы развития: многоуровневые, индивидуальные

Мотивация сотрудников: внутренняя, основанная на развитии

Уровень вовлеченности персонала: высокий (85−95%)

После

До

Персонал и корпоративная культура

Уровень вовлеченности персонала: низкий

Мотивация сотрудников: формальная

Программы развития: отсутствуют

Текучесть кадров: высокая (25−40%)

Если ее нет — подбираем руководителя, формируем команду и передаем методологию

Если функция уже работает — выявляем зоны для развития и улучшения

Анализ текущей ситуации и формирование команды

Алгоритм создания отдела развития производственной системы

Изучаем существующую функцию повышения операционной эффективности:

Проектирование организационной структуры

Создаем матрицу компетенций и четко распределяем зоны ответственности

Определяем ключевые роли, функционал и взаимодействие между сотрудниками

Разрабатываем внутреннюю структуру отдела

Формируем команду специалистов с экспертизой в оптимизации производственных систем

Разрабатываем систему подбора, адаптации и непрерывного обучения сотрудников для поддержания высокого уровня компетенций

Подбор и развитие команды

Практическая имплементация методологий и инструментов оптимизации производственных процессов. Последовательное внедрение методик, направленных на повышение эффективности и устранение потерь.

Основные инструменты:

Картирование потока создания ценности

Всеобщее обслуживание оборудования (TPM)

Кайдзен

Канбан

Внедрение инструментов бережливого производства

Разработка системы непрерывных улучшений

Механизм оценки и внедрения улучшений

Регулярный анализ эффективности

Мотивационная программа

Платформа сбора предложений

Ключевые элементы системы:

Создание корпоративной культуры постоянного совершенствования, вовлечение сотрудников в процесс оптимизации и развития производственной системы. Формирование механизмов генерации и реализации улучшений.

Организация системы непрерывного контроля эффективности работы отдела, анализ достигнутых результатов и своевременная корректировка стратегии развития.

Инструменты мониторинга:

Регулярная отчетность

KPI-панели

Обратная связь от сотрудников

Аудит процессов

Мониторинг и корректировка

Тиражирование опыта

Распространение успешных практик и наработанных методологий на другие подразделения и уровни организации. Масштабирование подхода к развитию производственной системы.

Помогаем создать четкую стратегию развития производственной системы, обеспечивающую поэтапное внедрение улучшений и долгосрочный рост операционной эффективности предприятия.

Разработка и внедрение стратегии

Снижение издержек

01

Адаптивность и конкурентоспособность

06

Развитие корпоративной культуры

05

Повышение производительности

02

Улучшение качества продукции

03

Сокращение времени производственных циклов

04

Результаты создания

сократились запасы в потоке

сократилось время сборки и испытания щитов САУ

на 7

6%

1%

на 6

увеличился объем производства щитов САУ на человека в месяц

Результат

1%

на 47

Компании «ГМЗ Химмаш» требовалось повысить производительность труда на пилотном потоке по изготовлению щитов САУ для автономных кондиционеров, устранив ключевые проблемы: неритмичные поставки комплектующих, избыточную транспортировку, нерациональную планировку участка, излишние запасы.

Задача

2024

сократились запасы в потоке

сократилось время изготовления продукции

на 4

2%

4%

на 5

увеличился объем производства комплектующих металлоизделий на человека в смену

Результат

7%

на 2

Компании «ММЗ» требовалось повысить эффективность на участке производства комплектующих металлоизделий, устранив ключевые операционные проблемы: сократить время переналадки оборудования, уменьшить избыточную транспортировку заготовок и оптимизировать организацию рабочих мест.

Задача

2024

Задача

Компании «Медиа Эстейт» требовалось повысить эффективность производства кухонных гарнитуров, уменьшив объем незавершенного производства, сократив время производственных процессов и снизив процент брака при изготовлении крашеных фасадов.

на 1

7%

Результат

увеличился объем производства кухонных гарнитуров на человека в месяц

на 5

1%

4%

на 1

сократилось время изготовления продукции

сократились запасы в потоке

2024

сократились запасы в потоке

сократилось время изготовления продукции

на 5

7%

9%

на 3

увеличился объем производства полимерных труб на человека в час

Результат

33%

на 1

Компании «Петерпайп» требовалось повысить эффективность производства полиэтиленовых труб и фитингов, устранив ключевые операционные проблемы: сократить время перемещения деталей между операциями, уменьшить длительность укладки проволоки и ускорить обработку наружной поверхности муфт.

Задача

2024

решение

Задача

Компании «Медиа Эстейт» требовалось повысить эффективность производства кухонных гарнитуров, сократив время производственных процессов, уменьшив объем незавершенного производства и снизив процент брака при изготовлении крашеных фасадов.

2024

Внедрение Бережливого производства принесло компании экономический эффект в 81 млн рублей и увеличило выработку на 16%.

Ключевые достижения:

Полученный опыт успешно тиражируется на другие производственные процессы компании.

оптимизация нанесения грунта исключила промежуточную сушку, сократив время производства фасадов на 13% (с 6 до 5 дней)

автоматизация шлифовки уменьшила время операции с 38 до 24 минут

внедрение системы 5С организовало рабочие места, сократив время поиска инструментов

монтаж камеры обдува снизил процент брака на 6%

на 1

7%

Результат

увеличился объем производства кухонных гарнитуров на человека в месяц

на 5

1%

4%

на 1

сократилось время изготовления продукции

сократились запасы в потоке

решение

Задача

Компании «Петерпайп» требовалось повысить эффективность производства полиэтиленовых труб и фитингов, устранив ключевые операционные проблемы: сократить время перемещения деталей между операциями, уменьшить длительность укладки проволоки и ускорить обработку наружной поверхности муфт.

2024

Компания «Петерпайп» внедрила Бережливое производство и более чем в 2 раза увеличила выработку на участке сборки электросварных муфт.

Ключевые улучшения:

Сотрудники компании также прошли обучение инструментам и методикам Бережливого производства.

оптимизация программы обработки позволила уменьшить время укладки проволоки с 6 до 3 минут

выстраивание потока единичных изделий сократило длительность перемещения деталей между операциями с 20 до 4 минут

внедрение производственного анализа ускорило обработку наружной поверхности муфты с 21 до 13 минут

на 1

33%

Результат

увеличился объем производства полимерных труб на человека в час

на 3

9%

7%

на 5

сократилось время изготовления продукции

сократились запасы в потоке

решение

Задача

Компании «ГМЗ Химмаш» требовалось повысить производительность труда на пилотном потоке по изготовлению щитов САУ для автономных кондиционеров, устранив ключевые проблемы: неритмичные поставки комплектующих, избыточную транспортировку, нерациональную планировку участка, излишние запасы.

2024

Компания «ГМЗ Химмаш» при поддержке МКЦ внедрила принципы Бережливого производства, что привело к повышению операционной эффективности.

Ключевые улучшения:

сокращение времени входного контроля комплектующих на испытательном стенде с 18 до 8 часов

перебалансировка операций, оптимизация запуска продукции и организация рабочих мест по методике 5С позволили снизить время протекания процесса с 20 до 4 дней

внедрение адресного хранения комплектующих на участке сборки сократило время поиска с 243 до 10 минут

на 47

1%

Результат

увеличился объем производства щитов САУ на человека в месяц

на 6

1%

6%

на 7

сократилось время сборки и испытания щитов САУ

сократились запасы в потоке

решение

Задача

Компании «ММЗ» требовалось повысить эффективность на участке производства комплектующих металлоизделий, устранив ключевые операционные проблемы: сократить время переналадки оборудования, уменьшить избыточную транспортировку заготовок и оптимизировать организацию рабочих мест.

2024

Компания «ММЗ» внедрила программу Бережливого производства, что принесло значительные улучшения, включая увеличение выработки на 27%.

Ключевые улучшения:

внедрение системы 5С на рабочих местах в 10 раз сократило время на поиск оснастки и повысило эффективность операторов

организация стеллажей для оснастки и инструмента, а также внедрение стандартов позволили сократить время переналадки штамповочных прессов с 40 до 20 минут

транспортировка заготовок малыми партиями и установка галтовочного барабана на участке сократили расстояние перемещений на 55%

на 2

7%

Результат

увеличился объем производства комплектующих металлоизделий на человека в смену

на 5

4%

2%

на 4

сократилось время изготовления продукции

сократились запасы в потоке

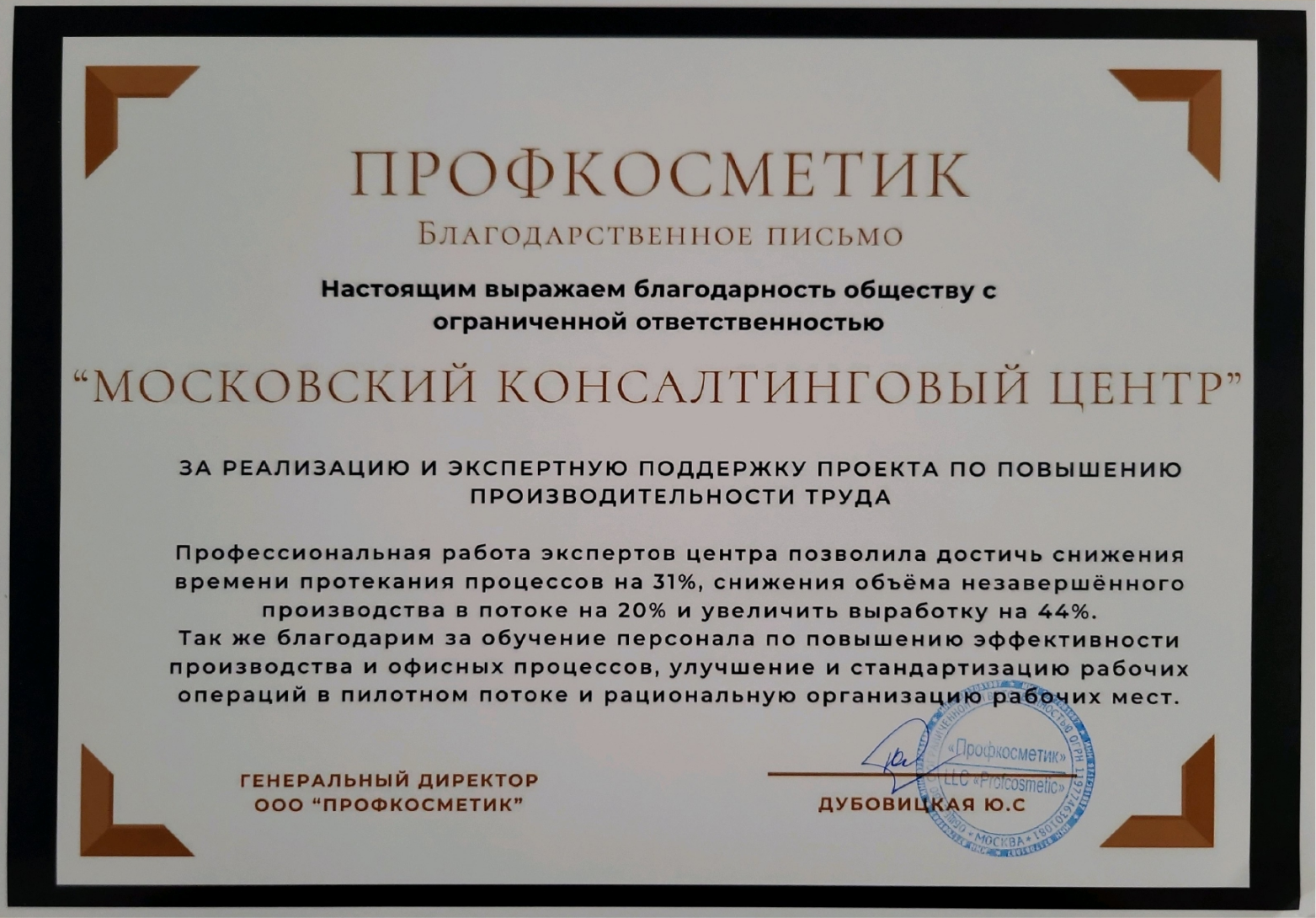

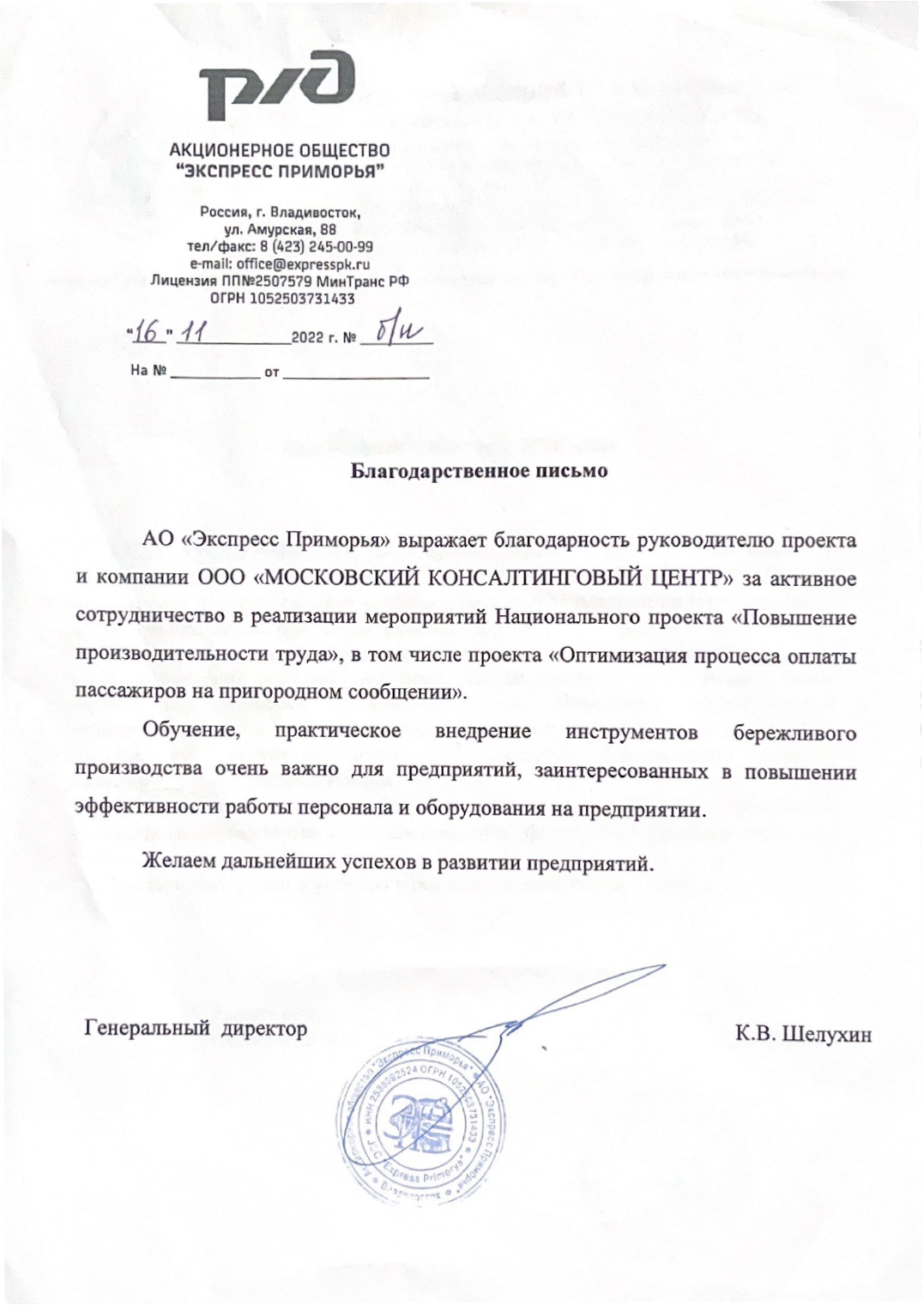

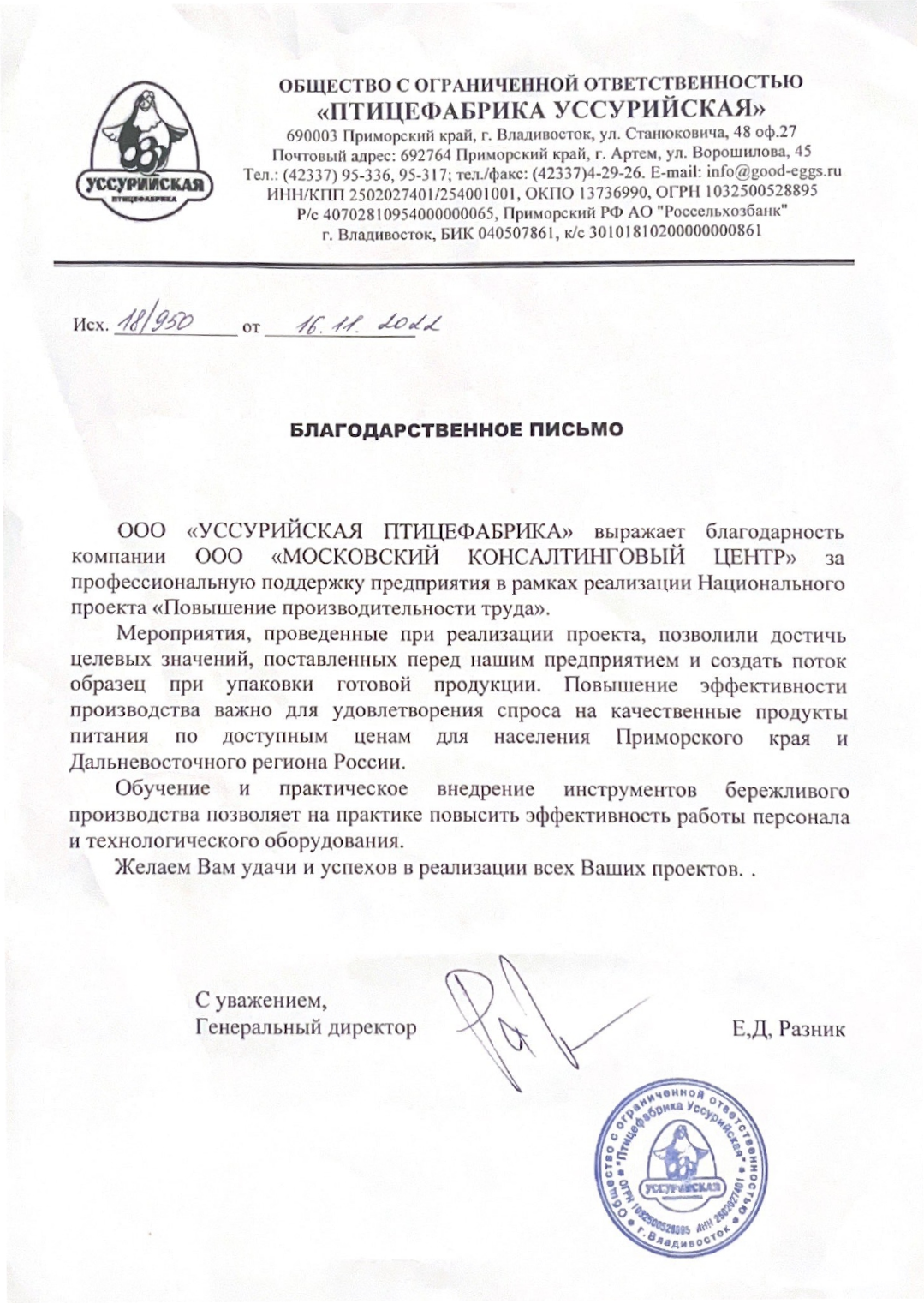

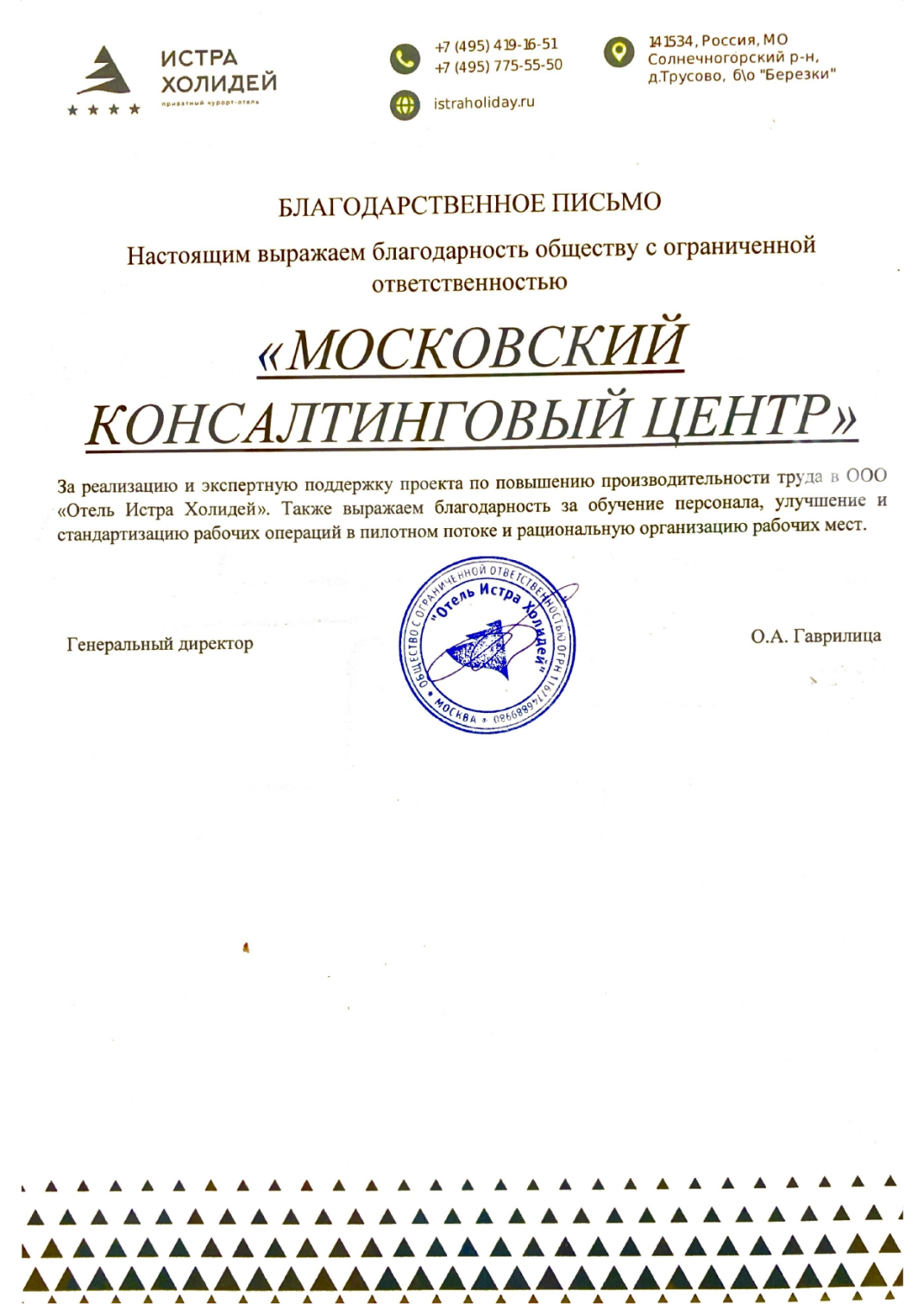

отзывы и благодарственные письма

«Профессиональная работа экспертов вашего центра позволила достичь следующих результатов на выбранном пилотном потоке: снижение уровня незавершенного производства на 25%…»

«Приобретенный опыт помогает нам смотреть на бизнес-процессы с других сторон, что плодотворно сказывается на эффективности рабочего процесса…»

«Профессиональная работа экспертов центра позволила достичь снижения уровня незавершенного производства на 60%, сократить время протекания процесса на 75%, повысить производительность…»

«Выражаем вам слова благодарности за оперативность, профессионализм и высокое качество оказанных услуг в сфере повышения производительности труда…»

«Обучение, практическое внедрение инструментов Бережливого производства очень важно для предприятий, заинтересованных в повышении…»

«Мероприятия, проведенные при реализации проекта, позволили достичь целевых значений, поставленных перед нашим предприятием и создать поток-образец при упаковке…»

«Выражаем благодарность за обучение персонала, улучшение и стандартизацию рабочих операций в пилотном потоке и рациональную организацию рабочих мест…»

«Благодарим за обучение персонала по повышению эффективности производства и офисных процессов, улучшение и стандартизацию рабочих операций в пилотном потоке…»

Сообщение об успешной отправке!